Das Kunststoffabfälle problematisch sind, ist wohl den meisten Menschen bewusst. Nahezu alle Kunststoffe, die uns im Alltag begleiten, basieren auf fossilen Rohstoffen. Gelangen sie in die Umwelt, sorgen sie für Generationen für Verschmutzungen.

Werden sie in einer Kehrichtverbrennungsanlage verbrannt, setzen sie klimawärmendes CO₂ in die Atmosphäre frei. Der bessere Weg ist daher das Recycling: Die ausgedienten Kunststoffe werden gesammelt und wiederverwertet; der Kreislauf schliesst sich.

Allerdings lassen sich nicht alle Kunststoffe recyceln. Was für PET bereits Standard ist, ist beispielsweise für Epoxidharz unmöglich. Denn Epoxidharz gehört zu den sogenannten Duromeren. Bei diesen Polymeren sind die langen molekularen Ketten so miteinander vernetzt, dass sie sich nach der ersten Herstellung nicht mehr einschmelzen lassen. «Wir haben heute nur zwei Möglichkeiten, Epoxidharz zu entsorgen: Verbrennung oder Mülldeponie», weiss Empa-Forscher Arvindh Sekar vom «Advanced Fibers»-Labor in St. Gallen.

Breite Verwendung

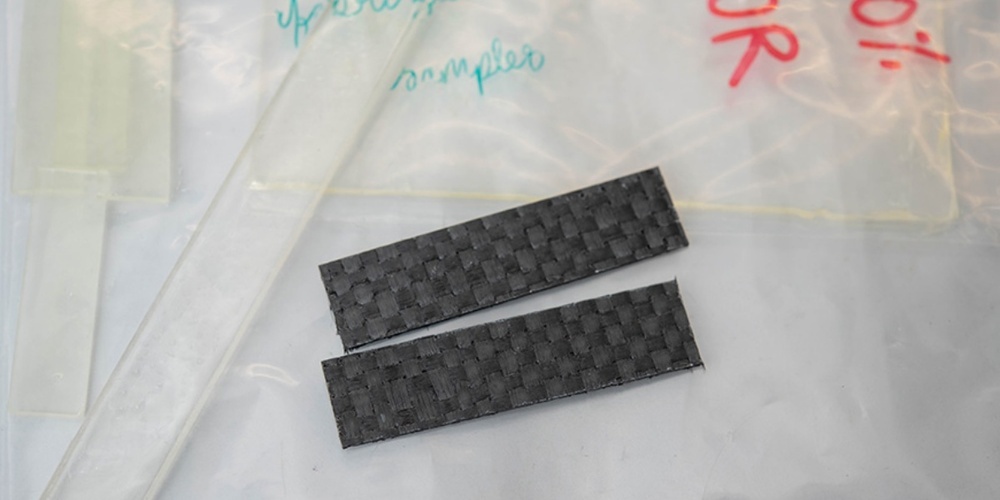

Dennoch findet der widerstandsfähige Kunststoff breite Verwendung, einerseits in seiner reinen Form, etwa in Form von Beschichtungen oder Klebstoffen, andererseits auch als Teil von faserverstärkten Werkstoffen, wo Epoxidharz in Kombination mit Kohle- oder Glasfasern für alles von Flugzeug- und Autoteilen bis hin zu Sportgeräten und Windturbinen eingesetzt wird.

Nun ist es den Empa-Forschenden gelungen, ein recycelbares Epoxidharz zu entwickeln. Ihr Polymer lässt sich nicht nur mit unterschiedlichen Methoden recyceln, es ist auch schwer entflammbar und einfach herstellbar, was ihm den Weg zur industriellen Anwendung ebnet.